取消

清空记录

历史记录

清空记录

历史记录

![]()

lxu.bay3.cn

------产品简介------

1 产品简介

许多水泥厂有热工标定的需求,以便进一步掌握产线状况,但手工执行热工标定价格较高,同时系统运行参数在不停变化,手动标定需要对系统参数依次标定,造成最终记录的是一处的参数t1时段的风量,另一处参数是t2时段的,甚至同一处位置的不同参数都是不同时段测得,然后合在一起计算系统的各项性能指标,因为其无法保证数据的时效性,计算结果天然的带有时效误差,而在线标定系统数据实时采集更新并完成瞬间计算,不存在以上问题;手动标定只能获取测量时间段的系统状况,若系统状况变化后需要了解则需要重新标定。

传统手动标定,费时费力,存在无法消除的时效误差,且无法即采即用,我们开发一套在线标定系统,系统由现场传感器,控制系统,上位软件与算法组成,可完成实时采集,运算,显示,存储,方便直观。在线标定系统则可以长期对系统参数进行检测,随时掌握系统参数变化情况。

2 产品特点

2.1 极大降低时效误差

数据实时采集更新并完成瞬间计算更新显示,不存在手动标定的时效问题,极大降低时效误差;

2.2 实时显示直观快速了解系统状况

手动标定只能获取测量时间段的系统状况,若系统状况变化后需要了解则需要重新标定,风量测定系统则可以长期对系统风量进行检测,同时只需要点击鼠标,系统算法会根据定制格式自动出具标定报告,随时掌握系统参数变化情况。

2.3 方便查询历史数据

系统配套可以支持报表显示和历史曲线查询,了解系统变化趋势,结合生产状况更好的调整。

2.4 自动化智能化的数据基础

系统实时更新并存储的大量数据可帮助训练人工智能,为智能化打下基础。

3 系统组成

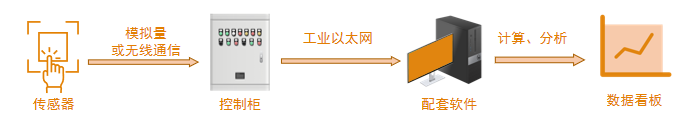

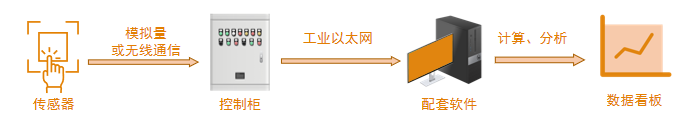

系统由现场传感器,控制系统,上位软件与算法组成;现场传感器多种多样,可视现场情况采样有线/无线传输,给到控制柜统一调配,控制柜通过网线连接中控电脑,电脑配套软件通过采集现场数据及DCS系统数据实时运算,显示,存储。

图1 系统流程图

3.1 传感器组成

3.1.1 风量检测

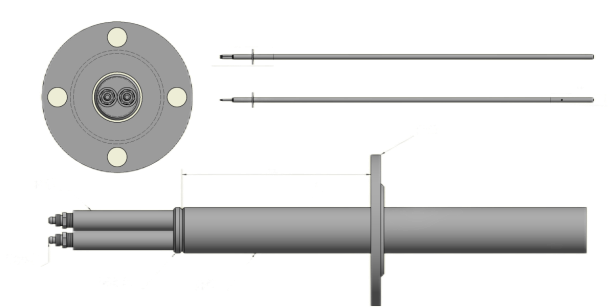

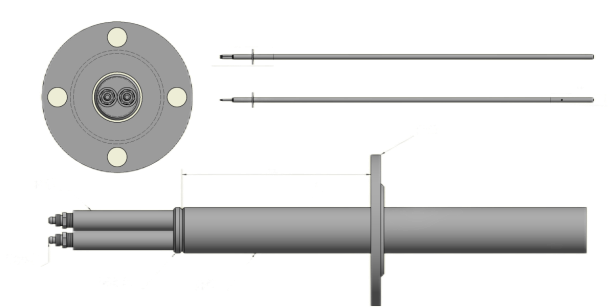

一般通过系统配套的风量测定仪或直接通过DCS系统获取相关数据,通过笛形管测量法或文丘里测量法测得系统风量通过模拟量信号传递给控系统。

图2 风量测量设备示意图

3.1.2 粉尘浓度检测

粉尘浓度检测仪测量尘埃粒子经过一个固定探头的静电荷感应量。尘埃粒子与探头感应产生静电荷,通过探头进行信号放大并传送进监测控制系统。静电荷的大小与尘埃粒子的流量成比。最后经过仪器转化为模拟量信号传递给控制系统。

图3 粉尘浓度测量设备示意图

3.1.3 熟料温度检测

物体都会向外辐射红外能量,温度越高辐射强度越大,红外温度测温仪可通过收集物体辐射的红外信号计算其温度,通过模拟量信号传到控制系统。

图4 温度测量设备示意图

3.1.4 气体成分检测

一般通过系统配套的气体分析仪或直接通过DCS系统获取相关数据,气体分析仪通过直接抽取烟道烟气进行预处理后通过传感器测量气体成分,之后通过模拟量信号传递给控制柜。

图5 气体成分测量设备示意图

3.2 配套软件与算法

软件系统可实时显示测量标定数据,同时可查看历史数据,同时可根据用户需要定制上位机软件,例如组态王,wincc,当然我们更加建议将数据直接在现有DCS系统应用,可以直接将数据显示到现有中控界面,方便操作查看。

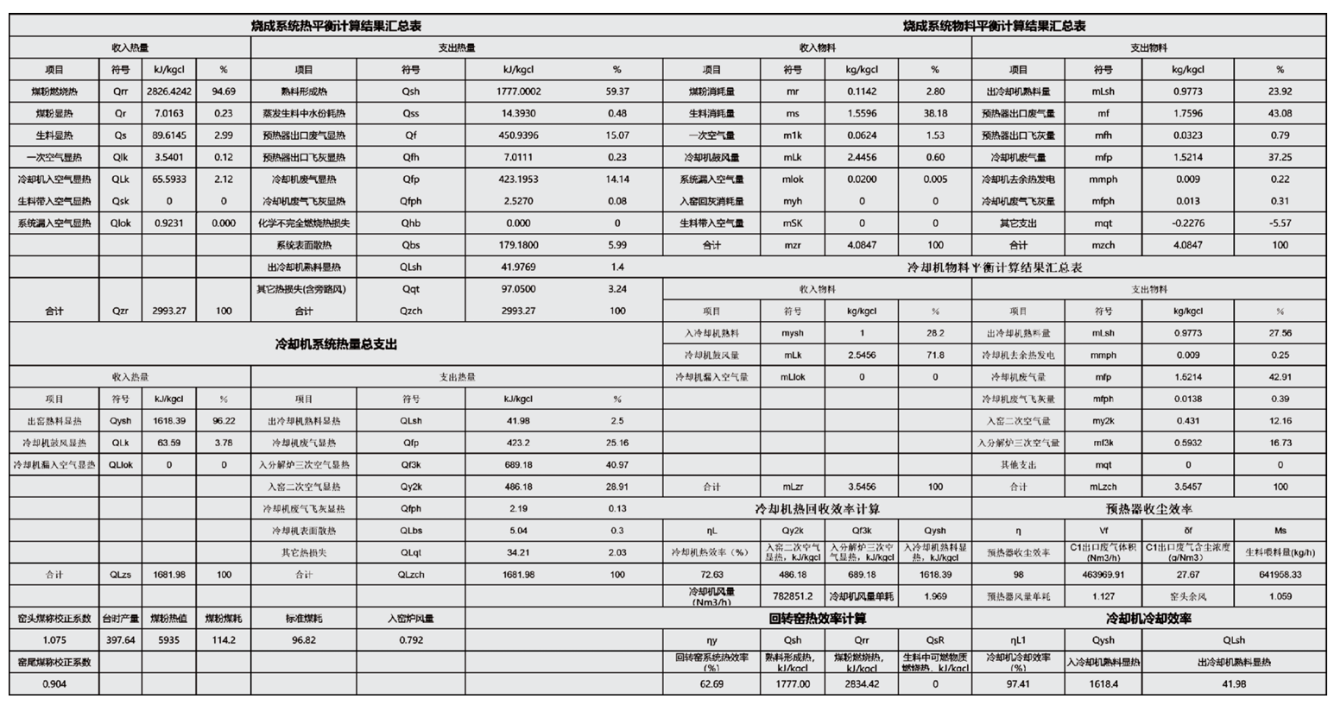

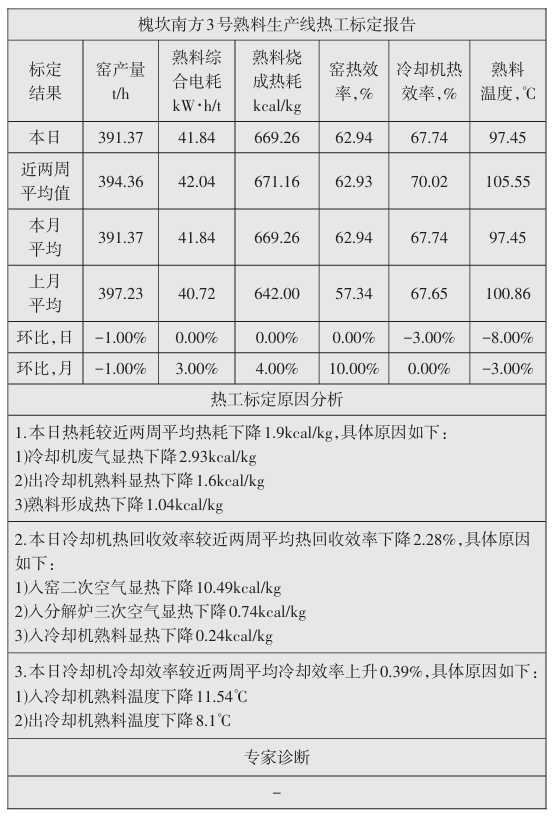

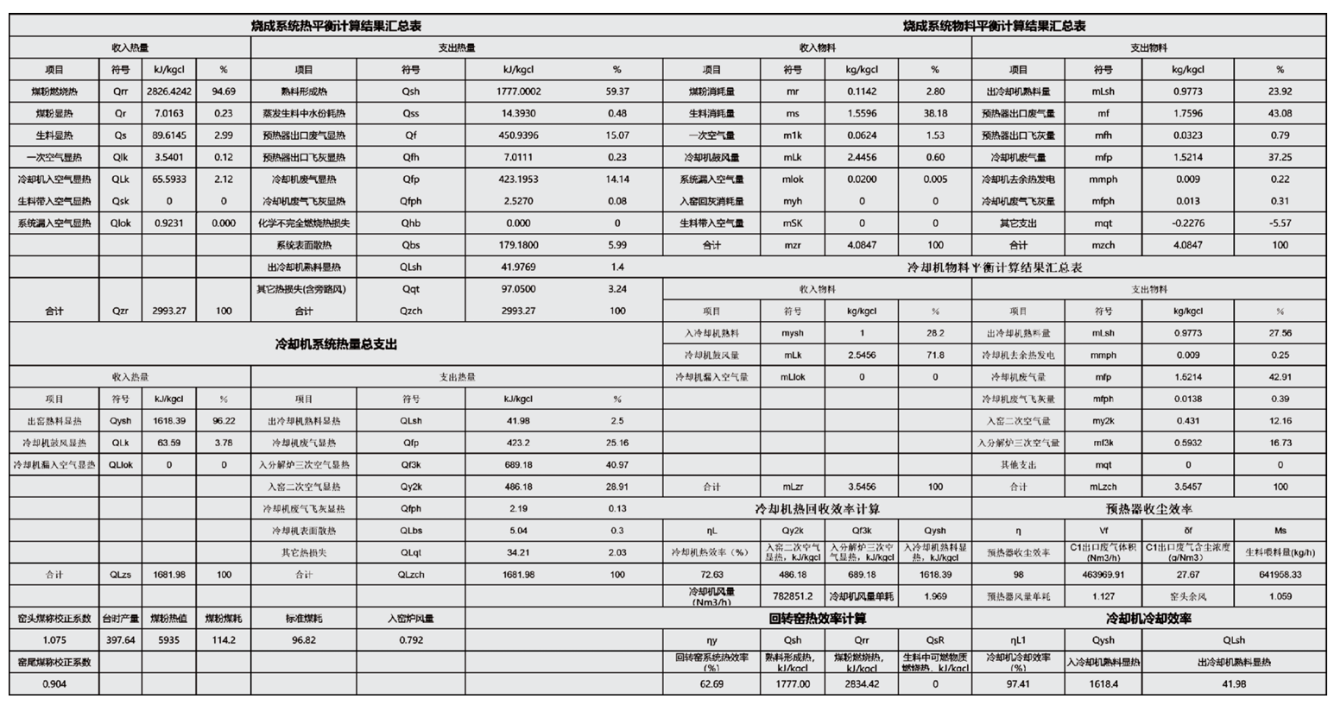

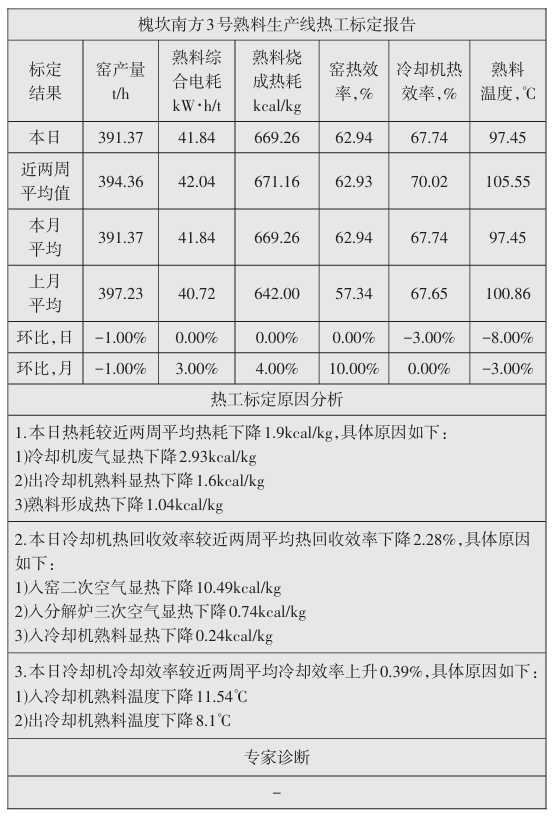

同时可根据需要定制报表显示与标定报告模式,系统可根据当前状况实时出具系统标定报告(以下是报表与标定报告模板示例)。

图6 标定报告模板示例

4 产品功用

应用场景包括但不限于水泥窑、石灰窑、煤化工炉等工业窑炉。

4.1 检测内容

数据获取 | 数据项 | 采集源 |

篦冷机出口压力,电流,频率,开度,篦板温度,环境温度 | dcs | |

窑头余热发电风量 | 风量测定仪 | |

窑头烟囱流速,粉尘浓度,温度压力 | dcs | |

熟料温度 | 红外温度测温仪 | |

预热器各级温度压力 | dcs | |

二三次风温度压力 | dcs | |

C1出口风量 | 风量测定仪 | |

C1出口气体成分 | 气体分析仪/dcs | |

C1出口粉尘浓度 | 粉尘浓度测量仪 | |

烟室气体成分 | 气体分析仪/dcs | |

质量数据 | dcs/相关系统 | |

能耗数据 | dcs/相关系统 | |

常数参数 | 调查 |

在线标定系统

![]()

lxu.bay3.cn

------产品简介------

1 产品简介

许多水泥厂有热工标定的需求,以便进一步掌握产线状况,但手工执行热工标定价格较高,同时系统运行参数在不停变化,手动标定需要对系统参数依次标定,造成最终记录的是一处的参数t1时段的风量,另一处参数是t2时段的,甚至同一处位置的不同参数都是不同时段测得,然后合在一起计算系统的各项性能指标,因为其无法保证数据的时效性,计算结果天然的带有时效误差,而在线标定系统数据实时采集更新并完成瞬间计算,不存在以上问题;手动标定只能获取测量时间段的系统状况,若系统状况变化后需要了解则需要重新标定。

传统手动标定,费时费力,存在无法消除的时效误差,且无法即采即用,我们开发一套在线标定系统,系统由现场传感器,控制系统,上位软件与算法组成,可完成实时采集,运算,显示,存储,方便直观。在线标定系统则可以长期对系统参数进行检测,随时掌握系统参数变化情况。

2 产品特点

2.1 极大降低时效误差

数据实时采集更新并完成瞬间计算更新显示,不存在手动标定的时效问题,极大降低时效误差;

2.2 实时显示直观快速了解系统状况

手动标定只能获取测量时间段的系统状况,若系统状况变化后需要了解则需要重新标定,风量测定系统则可以长期对系统风量进行检测,同时只需要点击鼠标,系统算法会根据定制格式自动出具标定报告,随时掌握系统参数变化情况。

2.3 方便查询历史数据

系统配套可以支持报表显示和历史曲线查询,了解系统变化趋势,结合生产状况更好的调整。

2.4 自动化智能化的数据基础

系统实时更新并存储的大量数据可帮助训练人工智能,为智能化打下基础。

3 系统组成

系统由现场传感器,控制系统,上位软件与算法组成;现场传感器多种多样,可视现场情况采样有线/无线传输,给到控制柜统一调配,控制柜通过网线连接中控电脑,电脑配套软件通过采集现场数据及DCS系统数据实时运算,显示,存储。

图1 系统流程图

3.1 传感器组成

3.1.1 风量检测

一般通过系统配套的风量测定仪或直接通过DCS系统获取相关数据,通过笛形管测量法或文丘里测量法测得系统风量通过模拟量信号传递给控系统。

图2 风量测量设备示意图

3.1.2 粉尘浓度检测

粉尘浓度检测仪测量尘埃粒子经过一个固定探头的静电荷感应量。尘埃粒子与探头感应产生静电荷,通过探头进行信号放大并传送进监测控制系统。静电荷的大小与尘埃粒子的流量成比。最后经过仪器转化为模拟量信号传递给控制系统。

图3 粉尘浓度测量设备示意图

3.1.3 熟料温度检测

物体都会向外辐射红外能量,温度越高辐射强度越大,红外温度测温仪可通过收集物体辐射的红外信号计算其温度,通过模拟量信号传到控制系统。

图4 温度测量设备示意图

3.1.4 气体成分检测

一般通过系统配套的气体分析仪或直接通过DCS系统获取相关数据,气体分析仪通过直接抽取烟道烟气进行预处理后通过传感器测量气体成分,之后通过模拟量信号传递给控制柜。

图5 气体成分测量设备示意图

3.2 配套软件与算法

软件系统可实时显示测量标定数据,同时可查看历史数据,同时可根据用户需要定制上位机软件,例如组态王,wincc,当然我们更加建议将数据直接在现有DCS系统应用,可以直接将数据显示到现有中控界面,方便操作查看。

同时可根据需要定制报表显示与标定报告模式,系统可根据当前状况实时出具系统标定报告(以下是报表与标定报告模板示例)。

图6 标定报告模板示例

4 产品功用

应用场景包括但不限于水泥窑、石灰窑、煤化工炉等工业窑炉。

4.1 检测内容

数据获取 | 数据项 | 采集源 |

篦冷机出口压力,电流,频率,开度,篦板温度,环境温度 | dcs | |

窑头余热发电风量 | 风量测定仪 | |

窑头烟囱流速,粉尘浓度,温度压力 | dcs | |

熟料温度 | 红外温度测温仪 | |

预热器各级温度压力 | dcs | |

二三次风温度压力 | dcs | |

C1出口风量 | 风量测定仪 | |

C1出口气体成分 | 气体分析仪/dcs | |

C1出口粉尘浓度 | 粉尘浓度测量仪 | |

烟室气体成分 | 气体分析仪/dcs | |

质量数据 | dcs/相关系统 | |

能耗数据 | dcs/相关系统 | |

常数参数 | 调查 |

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~